Industrie – Wandel und Umbruch Teil 1

Industrie 4.0 – Neue Technologien auf dem Prüfstand

„Vertrieb in disruptiven Zeiten” powered by Rocking Sales, dem Blog zum Thema Vertrieb

Die meisten produzierenden Unternehmen sind bisher gut durch die Pandemie gekommen, schlechter ergeht es Dienstleistern im Tourismus-, Messe- und Kulturgeschäft sowie dem stationären Fachhandel. Wieder einmal hat die hohe Bedeutung des Exports die deutsche Industrie gerettet, ausschlaggebend war die starke chinesische Nachfrage, welche selbst im Pandemiejahr 2020 das Niveau des Vorjahres halten konnte. Hinzu kommt, dass man aus der Finanzkrise vor gut zehn Jahren gelernt hat. Dank einer besseren Ausstattung mit Eigenkapital halten viele mittelständische Unternehmen in Deutschland eine Krise besser und länger durch als früher. Insolvenzen sind aktuell meist nicht der Corona-Rezession geschuldet, sondern Pandemie-unabhängigen Strukturproblemen.

Dennoch wird niemand die Krise einfach aussitzen können. Sie kommt für die meisten Unternehmen zusätzlich zu den großen Umbrüchen durch Digitalisierung, Klimawandel und Nachhaltigkeit, sowie Lieferketten, Produktionsstandorte und Ressourcenknappheit. Die Digitalisierung, die unter dem Stichwort „Industrie 4.0“ mittlerweile zehn Jahre alt ist, erlebt zwar gerade auf der Gartner-Hype-Kurve die Phase der Ernüchterung nach dem ersten Höhepunkt, doch darf das kein Grund sein, nicht weiter intensiv daran zu arbeiten.

Es wäre klug, die Zeit zu nutzen, um sich auf die volle digitale Begleitung der Produktion einzustellen. Erst die ununterbrochene digitale Begleitung der gesamten Wertschöpfung wird die erwarteten Produktivitätsreserven heben.

Schöpfen Sie Ihre Potenziale aus?

Industrie 4.0 – Herausforderungen und Chancen neuer Technologien für Industrieunternehmen

Durch den Siegeszug von Industrie 4.0, welche die vierte industrielle Revolution genannt wird, nimmt die Digitalisierung in allen Lebensbereichen immer mehr zu. Smarte Sensoren, wie Wearables, sind ständige Begleiter im Privatleben. Die Digitalisierung hält damit im beruflichen Alltag immer mehr Einzug und Industrie 4.0 sorgt dafür, dass die Produktion immer schneller, individueller und flexibler wird.

Die Folge ist ein Wandel gesamter Wertschöpfungsketten. So werden immer mehr Prozesse und Bereiche so umfassend wie möglich quantifiziert, analysiert, ausgewertet und gesteuert, um qualitativ hochwertige und individuell angepasste Waren zu geringeren Kosten zu produzieren. Der intelligente Umgang mit Daten und Informationen wird mehr und mehr zum Erfolgsfaktor und bietet Unternehmen neue Möglichkeiten. So sieht der Verein Deutscher Maschinen- und Anlagenbauer (VDMA) die Chance für die Etablierung völlig neuer Geschäftsmodelle, wie etwa datenbasierter Services, digitaler Märkte und Infrastrukturen sowie eine direkte Vernetzung mit dem Kunden.

Zugleich stellt die Digitalisierung Eigentümer, Geschäftsführer und Betriebsleiter vor die Herausforderung, das eigene Unternehmen an die digitale Welt anzupassen und so mehr Flexibilität, Individualität und Agilität zu bieten. Denn durch die Ausstattung von Maschinen, Prozessbausteinen und Equipment mit smarten Sensoren können intelligent auswertbare Daten und Informationen aufgenommen werden, die mittels Industrie 4.0 einfach und schnell ausgewertet und beispielsweise zur Optimierung von Prozessen eingesetzt werden können. Zugleich bietet Industrie 4.0 mit ihren wichtigen Schlüsseltechnologien, wie beispielsweise der additiven Fertigung, künstlicher Intelligenz (KI), Robotik, dem Internet of Things (IoT) oder Augmented und Virtual Reality (AR/VR) zahlreiche Lösungen, mit denen sich aktuelle und künftige Herausforderungen erfolgreich bewältigen lassen. Daher haben auch die Regierungen global wichtiger Fertigungsstandorte, wie Deutschland, Frankreich, USA, Japan und China, Digitalisierungsstrategien verabschiedet, die die Digitalisierung und damit Industrie 4.0 strategisch unterstützen und fördern sollen.

Übersicht Blog-Serie Industrie

Teil 2 – 02.08.21

Teil 3 – 09.08.21

Teil 4 – 16.08.21

Teil 5 – 16.08.21

Welchen Nutzen hat Industrie 4.0 für Industrieunternehmen?

Das Ergebnis der in den letzten Jahren stattgefundenen Digitalisierung sind das Internet of Things (IoT), künstliche Intelligenz (KI), Robotik, Cloud Computing, eine Echtzeit-Analyse großer Datenmengen, Augmented und Virtual Reality (AR/VR) sowie eine massive Zunahme an Daten und Informationen, die miteinander kommunizieren können.

Durch letzteres verschwimmen teilweise die Grenzen zwischen physischen und digitalen Aspekten von Produktionssystemen. Zugleich profitieren digitalisierte Unternehmen, die Daten und Informationen ihrer Maschinen, Teile, Fertigungsstrecken, Abläufe und Equipments smart und intelligent auswerten und nutzen, von zahlreichen Vorteilen.

Dies sind unter anderem:

- niedrigere Kosten,

- verbesserte Effizienz und Auslastung,

- gesteigerte Produktion durch minimierte Stillstands-, Reparatur- und Rüstzeiten,

- optimierte Prozesse,

bedarfsangepasste vorausschauende Wartung und Instandhaltung und - neue Umsatz- und Geschäftsmodelle, die zum Beispiel auf dem Verkauf von Daten und Dienstleistungen beruhen.

Digitale Technologien haben damit enorme Auswirkungen auf alle Elemente der Wertschöpfungskette. Angefangen beim Produktdesign über die Lieferkette, die Fertigung bis hin zum Geschäftsbetrieb und dem Umsatzwachstum durch Einsparungen und neue Geschäftsmodelle. So werden beispielsweise Lieferketten zu einem verbundenen, intelligenten und agilen System und Prozesse in Marketing, Produktentwicklung, Herstellung und Vertrieb in einem vollständig integrierten und transparenten Ökosystem zusammen spielen. Dies ermöglicht eine autonome Logistik, intelligente Beschaffung und Lagerhaltung. Die neuen Technologien bilden dafür die Basis.

Robotik - Menschen und Technologie

„Laut einer Studie des MIT (Massachusetts Institute of Technology) aus dem Jahr 2016 arbeiten Teams aus Menschen und Robotern um 85% produktiver als Teams, die entweder nur aus Menschen oder nur aus Robotern bestehen.”

Durch die Kombination der Robotik mit den Entwicklungen im Bereich neuronaler Netze und Deep Learning, ist es heute möglich, dass Industrieroboter nicht mehr nur Menschen assistieren, sondern selbstständig arbeiten, lernen und sich bedarfsgerecht an neue Situationen anpassen. In vielen Unternehmen spielen daher selbstlernende Roboter in Kombination mit KI-Entwicklungen, wie dem Verständnis natürlicher Sprache (NLP), Deep Learning oder Datenanalyse, eine zunehmend wichtige Rolle und werden beispielsweise in diesen Bereichen eingesetzt:

- Autonome Fertigung

- Fehlerbehandlung

- Lernende Datenbank

- Gesprächstechnologien

- Bohren und Befestigen

The International Federation of Robotics schätzt, dass der branchenübergreifende Einsatz von Industrierobotern bis Ende 2021 auf 3 Mio. Einheiten weltweit ansteigen wird. Dies bedeutet gegenüber 2014 eine Verdopplung und soll, entgegen der Angst um den Verlust von Arbeitsplätzen, zu erheblichen Verbesserungen des Bruttoinlandprodukts (BIP) sowie mehr qualifizierten Arbeitsplätzen mit höherer Bezahlung beitragen.

Jährliche Installationen von Industrierobotern - die 8 größten Märkte 2019

140.500 Einheiten

49.900 Einheiten

33.300 Einheiten

27.900 Einheiten

20.500 Einheiten

11.100 Einheiten

6.700 Einheiten

6.400 Einheiten

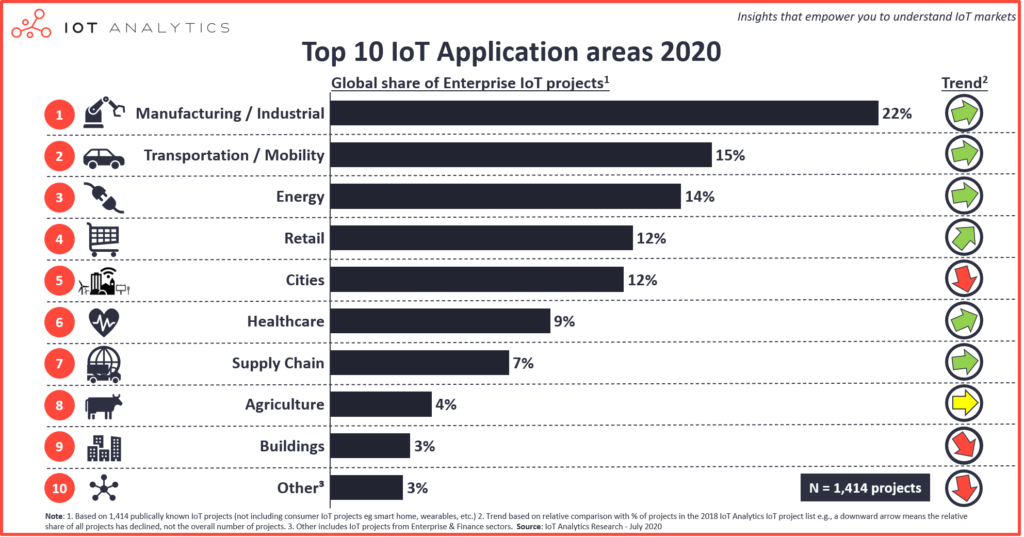

Intenet of Things (IoT) - Digitale vernetzte Kommunikation

Das IoT ist wesentlicher Bestandteil von Industrie 4.0 und wurde 1999 als Begriff von Kevin Ashton geprägt. Mit IoT wurde eine neue Ära der Computertechnologie eingeläutet. Denn erstmals mussten Computer nicht mehr für jeden Anwendungsfall programmiert werden. Stattdessen „wussten“ sie auf Basis der Daten, die von Geräten ausgegeben und über das Internet miteinander verbunden waren, was zu tun ist.

Insbesondere in der verarbeitenden Industrie führte IoT zu einer sehr dynamischen Entwicklung und schuf Voraussetzungen für die nächste industrielle Revolution – „Industrial IoT“. Der dafür wahrscheinlich wichtigste Baustein ist die Vernetzung einzelner Geräte durch intelligente Sensoren, die einen Datenaustausch in Echtzeit ermöglichen.

Dadurch können verschiedenste Geräte entlang der gesamten Wertschöpfungskette verbunden werden. Zugleich steigt die Effizienz, während die Kosten sinken. In Anbetracht dessen, verwundert es nicht, dass laut einer im Jahr 2017 in den USA von PricewaterhouseCoopers (PwC) durchgeführten Umfrage fast 90 % aller Unternehmen aus der Industrieproduktion bereits IoT-gesteuerte Produkte und Dienstleistungen anbieten oder diese entwickeln. Im Vergleich dazu ermittelte PwC im Jahr 2015 bei der gleichen Zielgruppe nur einen Anteil von 69 %.

Der Einsatz von Sensoren ist damit nicht neu. Erst der Preisverfall, die verbesserte Rechenleistung, der Fortschritt in puncto Datenkonnektivität und Datenspeicherung in der Cloud trieben den Einsatz im Sinne von IoT und intelligenter Fabriken voran.

Sensoren, die an Geräten angebracht sind, liefern präzise und zeitnahe Informationen über die Funktionen der einzelnen Maschinen. Hiermit gestatten sie Geschäftsführern und Betriebsleitern einen Einblick in Prozesse und Metriken, wie Temperatur, Lastverhalten, Drehzahlen, Vibration und Vieles mehr. Das World Economic Forum (WEF) schätzt, dass sich die IoT-Investitionen in die Produktion von 35 Mrd. US-Dollar im Jahr 2016 auf 71 Mrd. US-Dollar bis Ende 2021 verdoppeln werden.

Als Haupttreiber dieser Entwicklung werden folgende IoT-Anwendungen betrachtet:

- Anlagenüberwachung (Monitoring)

- Zustandsabhängige Wartung und Instandhaltung (Predictive Maintenance)

- Intelligente Unternehmenssteuerung

- Anlagenleistungsmanagement

Wo IoT heute schon praktisch zum Einsatz kommt

So nutzt zum Beispiel ABB (Asea Brown Boveri) die intelligente sensorbasierte Plattform ABB Ability, um den Wartungsbedarf von Robotern zu überwachen und sie zu reparieren, bevor sie außer Betrieb gehen. Darüber hinaus ist ein zweiarmiger Roboter namens YuMi (kurz für You and Me) so konzipiert, dass er Seite an Seite mit einem Menschen arbeitet. Er verfügt über eine sensible Kraftsteuerungsrückmeldung und eine flexible smarte Software. Mit dieser kann er sich selbstlernend an neue Situationen anpassen, ohne dafür programmiert werden zu müssen.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Airbus hat eine digitale Fertigungsinitiative mit dem Namen „Fabrik der Zukunft” ins Leben gerufen, um die enormen Verluste zu vermeiden, die aufgrund eines einzigen Fehlers im Montageprozess entstehen können. Dazu hat Airbus intelligente Werkzeugfamilien entwickelt, die in verschiedenen Phasen, wie Bohren, Messen und Qualitätsdatenerfassung, eingesetzt werden können und zuverlässig Fehler vermeiden.

Bei GE (General Electric) finden Sensoren schon seit Jahren Verwendung zur Echtzeit-Überwachung der Betriebsleistung. Durch die Schaffung einer cloudbasierten Plattform namens Predix im Jahr 2012 nutzt GE Datenanalysen zur Planung von Wartungsprüfungen und zur Reduzierung von Ausfallzeiten. 2016 hat GE Investitionen in Höhe von 1 Mrd. US-Dollar getätigt, um Sensoren an Gasturbinen, Düsentriebwerken und anderen Maschinen zu installieren und so den Gesamtzustand von Maschinen zu bewerten, und Ausfälle lange vor ihrem Auftreten vorhersagen und somit vermeiden zu können.

Augmented Reality (AR) und Virtual Reality (VR) - Die Realität aus einem neuen Blickwinkel

Nicht erst bei der Überwachung von Maschinen, sondern schon bei der Fertigung und Montage spielen VR und AR eine zunehmend wichtige Rolle.

Was ein bisschen nach Science-Fiction klingt, ist insbesondere im Bereich von Computerspielen bereits gelebte Realität. Doch in die industrielle Fertigung finden VR und AR langsam ihren Einzug. So wird laut einer Analyse von PricewaterhouseCooper (PwC) das wirtschaftliche Potenzial im Jahr 2030 für Virtual Reality und Augmented Reality auf 1,5 Billionen US-Dollar weltweit geschätzt. Bis 2050 wird eine weitere Steigerung von 50 % erwartet.

Weitere Einsatzgebiete, die insbesondere in der Bau-, Automobil-, Logistik-, Luftfahrt- und Verteidigungsindustrie, der Industrieausrüstung, dem Bergbau sowie in Öl- und Gasunternehmen zum Einsatz kommen, sind zum Beispiel:

- Lieferkettenmanagement

- Instandhaltung

- Qualitätskontrolle

- Training und Schulung

- Design und Konstruktion

Wie wir unsere Kunden im Vertrieb unterstützen?

Fazit - Industrie 4.0 als Herausforderung und Chance

Industrie 4.0 oder die digitale intelligente Fabrik sind stark im Kommen und nicht mehr aufzuhalten. Während Branchen, wie die Automobilindustrie, der Digitalisierung von Anfang an sehr positiv gegenüberstanden, waren andere Branchen lange Zeit eher skeptisch. Zu groß war die Angst und Unsicherheit um Arbeitsplätze, horrende Investitionen, nicht händelbare Prozesse und das „aus der Hand geben“ von Kontrolle. Langsam, aber sicher, überzeugen die Vorteile digitaler Unternehmen immer mehr Branchen. Digitale Technologien, wie Cloud-Computing, Predictive Maintenance, Echtzeit-Datenanalysen, Monitoring, Prozessüberwachung, digitale Lieferketten und vieles mehr, spielen aufgrund dessen in nahezu allen Branchen eine zunehmend wichtige Rolle.

Mit steigender Tendenz nutzen Unternehmen die Chance Vorreiter zu sein und von den Möglichkeiten, die die Digitalisierung mit sich bringt, zu profitieren. Denn verglichen mit den, durch digitale Prozesse zu erzielenden Gewinnen durch neue Geschäftsmodelle und Einsparungen durch eine erheblich verbesserte Effizienz, sind die zu tätigenden Investitionen gering.

Die in Sinne von Industrie 4.0 gesammelten und auswertbaren Daten geben Unternehmen zudem die Chance, in Echtzeit den besten Zeitpunkt für die Einführung technischer Änderungen zu bestimmen und dabei von reduzierten Risiken und Kosten zu profitieren. Darüber hinaus können Hersteller und Zulieferer eine Vielzahl an Daten austauschen, die wiederum Informationen zu und Rückschlüsse auf Preis, Qualität und Lieferzeiten gestatten. Diese transparente gemeinsame Nutzung von Informationen führt zu einem geringeren Risiko für Zulieferer und Hersteller, einer besseren Verwaltung von Konstruktionsänderungen, geringeren Kosten und einer schnelleren Lieferung des fertigen Produkts.

Unsere Business2Human Philosophie leben wir nicht nur mit unseren Kunden, sondern auch innerhalb unseres stetig wachsenden Netzwerks. Unabhängig von der Branche, in welcher Sie tätig sind, empfinde ich einen konstruktiven Austausch über SALES als bereichernd und inspirierend.

Ich freue mich darauf Sie kennenzulernen.

Hermina Deiana | Public Relations Consultant MarketDialog GmbH

hermina.deiana@marketdialog.com